Quản lý sản xuất

- 30 thg 5, 2024

- 37 phút đọc

Đã cập nhật: 27 thg 11, 2024

Sản xuất là màn hình quản lý để tạo và tìm kiếm lệnh sản xuất và kế hoạch sản xuất

1. Lệnh sản xuất đang tiến hành

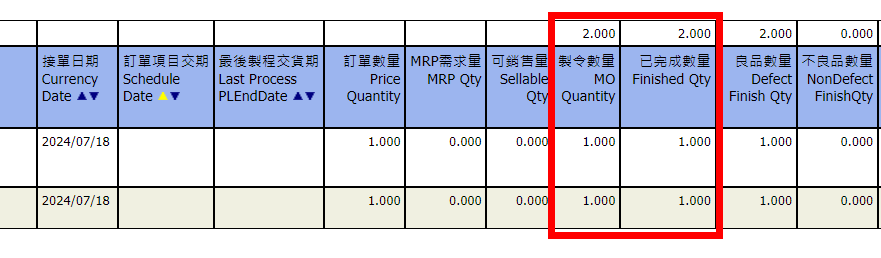

Màn hình này được sử dụng để tìm kiếm các lệnh sản xuất đang tiến hành. Người dùng có thể sử dụng các điều kiện tìm kiếm khác nhau để tìm kiếm như Mã đơn nguồn. Lệnh sản xuất và đóng gói có thể tìm thấy cùng lúc và hiển thị số lượng kế hoạch và số lượng hoàn thành.

2. Lệnh sản xuất phác thảo

Màn hình này được sử dụng để tìm kiếm các lệnh sản xuất ở trạng thái phác thảo. Trạng thái ban đầu của lệnh sản xuất là phác thảo, do đó nếu lệnh sản xuất được tạo từ màn hình Lệnh sản xuất/Lập kế hoạch quản lý thì sẽ được chuyển đến màn hình này.

3. Chỉnh sửa đơn sản xuất

Các chương sau sẽ giới thiệu màn hình chỉnh sửa đơn sản xuất. Các loại đơn sản xuất trong hệ thống được chia đơn thành sản xuất (General) và đơn đóng gói (Packing). Hình dưới đây sẽ lấy một đơn sản xuất để làm ví dụ.

Ở đầu đơn, người dùng có thể xem số đơn hàng nguồn và trạng thái khối lượng sản xuất, đồng thời có các nút xóa và ký duyệt nhanh.

Bên dưới là các tab.

3.1. Tổng kết đơn sản xuất

Tab này chủ yếu hiển thị bản tóm tắt về kế hoạch sản xuất và đầu ra cuối cùng.

3.2. In

Tại đây, người dùng có thể thiết kế các báo cáo yêu cầu in Đơn hàng sản xuất. Tại công ty này báo cáo chưa được thiết kế.

3.3. Quy trình/ Công thức sản xuất

Người dùng có thể kiểm tra quy trình sản xuất và Công thức quy trình liên quan tại đây.

Nhấn vào tab " Quy trình/ Công thức sản xuất".

3.3.1. Quy trình/ Công thức sản xuất

Tab này hiển thị quy trình sản xuất, số bản vẽ, kho máy, mã máy.

Công thức đầu vào và đầu ra cho từng quy trình được hiển thị bên dưới.

Công thức quy trình sản xuất dựa trên Công thức quy trình vật liệu.

Công thức quy trình sản xuất, Công thức Số lượng đầu vào và đầu ra của từng mặt hàng = (Số lượng sản xuất * Số lượng công thức quy trình vật liệu của mỗi mặt hàng đầu vào và đầu ra) / Số lượng dự định

Số lượng dự định

Số lượng công thức quy trình vật liệu của từng hạng mục đầu vào và đầu ra.

Mở sản phẩm: nhấn “Mã sản phẩm”, nhấn vào tab “Chi phí/Giá bán”.

Người dùng có thể kéo xuống dưới để kiểm tra số lượng của “Công thức quy trình vật liệu”.

Số lượng kinh tế, nếu để trống sẽ được tính là 1.

Ngoài ra, nếu công thức quy trình sản xuất được đặt thành sản phẩm tổng hợp thì phải thay thế bằng nguyên liệu đầu vào thực tế tại đây, nếu không thì lệnh sản xuất không thể ký duyệt lên trạng thái active.

Các mã máy có sẵn có thể được lựa chọn trong chi tiết quy trình sản xuất. Thiết lập này dựa trên công thức vật liệu cơ bản (tab Chi phí/Giá bán).

Nhấn vào “Chi tiết” để xem các máy có sẵn.

Trong số các máy có sẵn, mặc định là mang chúng vào từ công thức quy trình của vật liệu. Nếu người dùng cần thêm máy, chỉ cần nhấn nút Thêm mã máy mới, hoặc nếu người dùng cần tải lại từ công thức cơ bản, chỉ cần nhấn nút Tải lại máy, và sẽ được mang vào mã máy, tỷ lệ máy, đơn vị tỷ lệ máy.

Thiết lập máy có sẵn

Trong màn hình chỉnh sửa sản phẩm, nhấn vào tab “Chi phí/ Giá bán”.

Nhấn vào nút Chi tiết trong “Quy trình sản phẩm” để xem các máy có sẵn.

Tỷ lệ máy và đơn vị tỷ lệ máy được tạo ở đây, được mang vào từ thiết lập của máy.

Giới thiệu các nút chức năng

Quay lại Quy trình/ Công thức sản xuất, có 6 nút trong Quy trình sản xuất. Sau đây là phần giới thiệu ngắn gọn về chức năng của từng nút.

+Nút “Tải lại quy trình hoạt động”:

Nếu người dùng thay đổi dữ liệu cơ bản: thay đổi bất cứ điều gì tại công thức quy trình vật liệu sau khi tạo MO, người dùng có thể sử dụng nút “Tải lại quy trình hoạt động” để tính toán và cập nhật dữ liệu từ công thức quy trình vật liệu sang Công thức quy trình sản xuất, từ Quy trình vật liệu sang Quy trình MO.

Ví dụ: tạo MO P19070003

Trước khi nhấn vào nút “Tải lại quy trình hoạt động”.

Lấy việc thay đổi số lượng công thức làm ví dụ. Số lượng này đã được sửa đổi thủ công trước khi tải lại quy trình.

Sau khi nhấn vào nút “Tải lại quy trình hoạt động”.

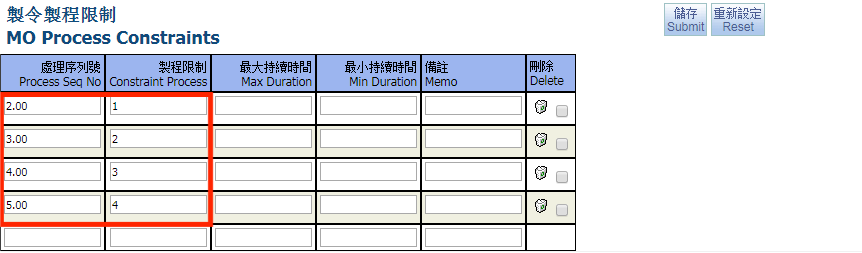

+Tạo ràng buộc quy trình

Chúng ta không có ràng buộc về quy trình MO. Nhấn nút “Tạo ràng buộc quy trình” để tạo ràng buộc.

Tự động tạo các giá trị cài đặt ràng buộc quy trình theo thiết lập giá trị ràng buộc, nghĩa là mỗi quy trình có sự phụ thuộc và người dùng phải đợi quy trình trước đó hoàn tất trước khi bắt đầu quy trình tiếp theo. Chức năng này được áp dụng khi đơn sản xuất có nhiều quy trình.

Sau khi tạo các ràng buộc quy trình, người dùng có thể vào màn hình liên quan để truy vấn.

+Tính ngày bắt đầu/kết thúc kế hoạch

Lô-gic của nút tính ngày bắt đầu/kết thúc kế hoạch

Lấy giá trị tối đa ( Ngày máy có sẵn, ngày người dùng nhập, Ngày kết thúc quy trình SX trước đó)

>> Lấy ngày gần nhất trong 3 ngày: Ngày máy có sẵn, ngày người dùng nhập, Ngày kết thúc quy trình SX trước đó

Ngày kết thúc = Ngày bắt đầu + ((Thời gian máy + (Thời gian nghỉ*60) / Công suất máy

Thời gian máy = Khối lượng sản xuất ước tính / (Tỷ lệ máy * Tỷ lệ thực tế)

Tỷ lệ = Tỷ lệ đầu vào/ tổng tỷ lệ đầu vào của quy trình

Khối lượng sản xuất ước tính

Ngày có sẵn máy

Thời gian nghỉ

Tỷ lệ thực tế

Hoặc người dùng có thể thiết lập trên máy có sẵn cho quy trình sản xuất.

Công suất máy

Nếu máy đã được thiết lập công suất máy thì hệ thống sẽ lấy công suất từ máy đó. Kiểm tra máy đã được cài đặt công suất máy chưa.

Ví đụ đơn sản xuất: M19060096

Sau khi nhập ngày bắt đầu dự kiến của quy trình đầu tiên, ngày hoàn thành ước tính và ngày bắt đầu ước tính trong quy trình sẽ được tính toán.

Bấm vào nút “Tính ngày bắt đầu/kết thúc kế hoạch”

Vui lòng tham khảo mô tả công thức sau:

Quy trình 1:

Thời gian máy = Khối lượng sản xuất ước tính / (Tỷ lệ máy * (nếu Tỷ lệ thực tế >0 thì lấy theo Tỷ lệ thực tế nếu không lấy là 1) ) = 10 / (0,1 *1) = 100

Ngày kết thúc = 02/08/2019 = Ngày bắt đầu + ((Thời gian máy + Thời gian nghỉ * 60)/Công suất máy) = 29/07/2019 + (100 + 32 * 60) / 480 = 29/07/2019 + 4.2 = 02/08/2019

+Tải lại số lô

Logic số lô = mã đơn sản xuất + số thứ tự quy trình

Hoặc người dùng có thể lấy một số lô cho một quy trình cụ thể.

+Thay đổi số thứ tự ưu tiên quy trình

Điền số thứ tự cần thay đổi và nhấn lưu lại để thiết lập lại thứ tự. Sau đó nhấn nút “Thay đổi số thứ tự ưu tiên quy trình”.

Số thứ tự ưu tiên quy trình được đặt lại.

+Nút “Chuyển quy trình từ trạng thái Phác thảo sang Tiến hành”

Nếu người dùng muốn thay đổi trạng thái của tất cả các quy trình MO, người dùng có thể sử dụng nút “Chuyển quy trình từ trạng thái Phác thảo sang Tiến hành” để thay đổi quy trình MO từ nháp thành hoạt động. Chức năng này có thể chuyển đổi tất cả các quy trình phác thảo thành tiến hành.

Trước khi thay đổi quy trình MO.

Nhấn nút "Chuyển quy trình từ trạng thái Phác thảo sang Tiến hành"

3.3.2. Nhu cầu công thức sản xuất

Trang này hiển thị các nhu cầu công thức cho MO.

+Nhu cầu công thức sản xuất:

Trang này hiển thị các nhu cầu sản phẩm trong công thức quy trình cần đặt hàng.

+Vật liệu đã lên đơn IM liên quan

Màn hình này hiển thị đơn IM liên kết với quy trình MO >> IM2MFD trong công thức MRP

+Vật liệu đã lên đơn PO liên quan

Trang này hiển thị các đơn xin mua liên kết với sản phẩm trong nhu cầu công thức sản xuất.

3.3.3. Số lượng dự trữ Quy trình sản xuất

Trang này hiển thị số lượng dự trữ cho quá trình sản xuất.

3.3.4. Tạo đơn sản xuất hoặc xin mua tại Công thức quy trình sản xuất

Tạo đơn sản xuất, nhấn vào tab “Quy trình/ Công thức sản xuất”, nhấn nút “Tạo MO”

Trong Công thức quy trình sản xuất, đơn sản xuất hoặc đơn xin mua nguyên liệu có thể được tạo tại đây. Dựa theo thiết lập đáp ứng nhu cầu do vật liệu đặt ra, lệnh sản xuất hoặc đơn xin mua có thể được tạo. Sau khi tạo, người dùng có thể tới Vật liệu đã lên đơn IM liên quan, PO liên quan đã giới thiệu ở chương trước.

Tạo MO với số lượng của Công thức quy trình MO

Tạo đơn xin mua

Bấm vào nút “Tạo PO” >> tạo đơn PO với số lượng của công thức quy trình MO

Trước khi nhấn “Tạo PO”, cần chọn “Mã nhà cung cấp”. Tạo MO và PO tại quy trình MO dựa theo nhu cầu của Công thức quy trình sản xuất.

3.4. Công thức quy trình sản xuất

Trang này hiển thị cài đặt mã công thức sản phẩm liên quan đến mã sản phẩm sản xuất.

3.5. Lịch trình đơn sản xuất

Trong Lịch trình đơn sản xuất, có thể tạo ra các lô quy trình sản xuất, là đơn vị lập kế hoạch nhỏ nhất. Việc lập kế hoạch sẽ chỉ định các máy cụ thể và phân bổ số lượng sản xuất. Dưới đây là một số phương pháp phân bổ:

3.5.1. Chuyển đến nhiều đợt

Tại đây, có thể tạo đợt sản xuất cho nhiều máy cùng lúc và tính toán ngày giao hàng.

Người dùng có thể chọn “Tỷ lệ” hoặc “Số lượng”.

+Tỷ lệ: Logic tính ngày kết thúc

Ngày bắt đầu = Lấy giá trị tối đa (Ngày máy có sẵn, ngày người dùng nhập, Ngày kết thúc kế hoạch quy trình SX trước đó) >> Lấy ngày gần nhất trong 3 ngày

Ngày kết thúc = Ngày bắt đầu + ((Thời gian máy + (Thời gian nghỉ * 60) / Công suất máy

Thời gian máy = Số lượng sản xuất ước tính * Tỷ lệ / (Tỷ lệ máy * Tỷ lệ thực tế)

Tỷ lệ = Tỷ lệ đầu vào/ tổng tỷ lệ đầu vào của quy trình

Ví dụ:

Máy: F-B2: tỷ lệ đầu vào = 1

Máy: F-1K: tỷ lệ đầu vào = 2

Máy: F-1A: tỷ lệ đầu vào = 2

>>

Tỷ lệ của máy “F-B2” = 1/(1+2+2) = 0,2

Tỷ lệ của máy “F-1K” = 2/(1+2+2) = 0,4

Tỷ lệ của máy “F-1A” = 2/(1+2+2) = 0,4

Tạo 3 đợt cho quy trình 1:

Đợt 1: mã máy = F-B2

Đợt 2: mã máy = F-1K

Đợt 3: mã máy = F-1A

Công thức đợt quy trình MO: Số lượng đầu vào/đầu ra = số lượng công thức quy trình sản xuất * Tỷ lệ

Số lượng công thức quy trình sản xuất:

Đợt 1:

Đầu vào = Lượng đầu vào của công thức sản xuất * Tỷ lệ = 533,5 * 0,2 = 106,7

Đầu ra = Đầu ra công thức của quy trình sản xuất * Tỷ lệ = 500 * 0,2 = 100

Đợt 2:

Đầu vào = Lượng đầu vào của công thức sản xuất * Tỷ lệ = 533,5 * 0,4 = 213,4

Đầu ra = Đầu ra công thức của quy trình sản xuất* Tỷ lệ = 500 * 0,4 = 200

Đợt 3:

Đầu vào = Lượng đầu vào của công thức sản xuất * Tỷ lệ = 533,5 * 0,4 = 213,4

Đầu ra = Đầu ra công thức của quy trình sản xuất * Tỷ lệ = 500 * 0,4 = 200

※ Tính ngày bắt đầu và ngày kết thúc của đợt quy trình sản xuất

Ngày bắt đầu = Lấy giá trị tối đa (Ngày máy có sẵn, ngày người dùng nhập, Ngày kết thúc kế hoạch quy trình SX trước đó)

Lấy ngày gần nhất trong 3 ngày

Ngày kết thúc = Ngày bắt đầu + ((Thời gian máy + (Thời gian dẫn*60) / Công suất máy

Thời gian máy = Số lượng sản xuất ước tính * Tỷ lệ / (Tỷ lệ máy * Tỷ lệ thực tế)

Ngày máy có sẵn và người dùng nhập (Ngày bắt đầu)

Tỷ lệ thực tế

Tỷ lệ máy

Thời gian nghỉ = Thời gian nghỉ (giờ) + ngày nghỉ * 24

Công suất máy

Nếu máy đã được thiết lập công suất máy thì hệ thống sẽ lấy công suất từ máy đó. Kiểm tra máy đã được cài đặt công suất máy chưa.

+Số lượng

Căn cứ vào “Số lượng dự tính”, điền “số lượng” vào cột “Tỉ lệ/Số lượng”

Ví dụ: Số lượng dự tính = 500, chúng tôi chỉ tạo số lượng 300 trong kế hoạch này.

Công thức Đầu vào, đầu ra của Công thức đợt quy trình SX = (Giá trị nhập / Số lượng đầu ra chính) * đầu vào/đầu ra của số lượng Công thức quy trình SX

Giá trị nhập:

(Số lượng dự tính) Số lượng đầu ra chính Công thức quy trình SX

Hoặc số lượng đầu ra output

Đầu vào/đầu ra của Công thức quy trình sản xuất

Ví dụ: MO: P19070003

Tạo đợt sản suất với số lượng = 300

Kết quả tính số lượng dự kiến của từng công thức như sau:

Số thứ tự quy trình | Số thứ tự đợt quy trình | Loại | Mã hàng | Số lượng dự kiến |

1 | 1 | Input | BANMC04100FMS008AZM | 300 |

1 | 1 | Input | PPBOXSC4 | 120 |

1 | 1 | Input | PPCATSC5 | 30 |

1 | 1 | Input | PPPLTPL22 | 1.2 |

1 | 1 | Output | BANMC04100FMS008AZMB170SIFE | 300 |

Công thức Đầu vào, đầu ra của Công thức đợt quy trình SX = (Giá trị nhập / Số lượng đầu ra chính) * đầu vào/đầu ra của số lượng Công thức quy trình SX

Số thứ tự quy trình | Số thứ tự đợt quy trình | Loại | Mã hàng | Giá trị nhập | Số lượng đầu ra chính | Số lượng công thức quy trình SX | Số lượng đợt quy trình SX |

A | B | C | D | 1 | 2 | 3 | 4=(1/2)*3 |

1 | 1 | Input | BANMC04100FMS008AZM | 300 | 500 | 500 | 300 |

1 | 1 | Input | PPBOXSC4 | 300 | 500 | 200 | 120 |

1 | 1 | Input | PPCATSC5 | 300 | 500 | 50 | 30 |

1 | 1 | Input | PPPLTPL22 | 300 | 500 | 2 | 1.2 |

1 | 1 | Output | BANMC04100FMS008AZMB170SIFE | 300 | 500 | 500 | 300 |

3.5.2. Chuyển đến 1 đợt

Tạo đợt quy trình sản xuất cho 1 máy.

Nhấn vào tab “Lịch trình đơn sản xuất”, tab con “Chuyển đến 1 đợt”.

Tạo đợt quy trình sản xuất cho một máy giống với nhiều máy, có 2 loại, tạo đợt quy trình theo tỷ lệ hoặc số lượng.

Nếu chúng ta sử dụng loại “Tỷ lệ” >> Tỷ lệ = 100% = 1, vì chỉ tạo 1 đợt quy trình sản xuất cho 1 máy.

Nếu dùng loại “Số lượng” >> Người dùng nhập số lượng vào hệ thống nhưng số lượng không được phép lớn hơn số lượng quy trình MO.

Các công thức và phương pháp giống như tạo nhiều đợt >> Vui lòng xem “Chuyển đến nhiều đợt”

3.6. Mô phỏng kế hoạch sản xuất

Tab này người dùng có thể mô phỏng việc lập kế hoạch và lên lịch sản xuất, chức năng này vẫn đang được phát triển.

3.7. Đợt quy trình sản xuất

Trong Đợt quy trình sản xuất, người dùng có thể xem máy thực tế và số lượng được chỉ định theo lịch trình, được tạo dựa trên Lịch trình đơn sản xuất được giới thiệu ở chương trước.

Tại đây, người dùng có thể tạo đơn phân bổ sản xuất, điều chỉnh đơn sản xuất (báo cáo công việc) và hồ sơ kiểm tra sản phẩm của đơn sản xuất.

3.7.1. Công thức đợt quy trình sản xuất

Vui lòng đọc phần “Lịch trình đơn sản xuất ” – “Chuyển đến nhiều đợt”. Công thức đầu vào/ đầu ra dựa trên số lượng và tỷ lệ khi tạo Đợt quy trình sản xuất.

3.7.2. Thay đổi số lượng Đợt quy trình sản xuất

Khi người dùng cần thay đổi số lượng dự kiến của đợt quy trình, người dùng cần nhấn vào màn hình chỉnh sửa đợt quy trình.

Nhấn nút “Chi tiết” tại mỗi Đợt quy trình sản xuất.

Sau khi điền vào Số lượng thay đổi, rồi nhấn nút "Thay đổi số lượng và tính lại Ngày hoàn thành". Về công thức tính toán, vui lòng tham khảo phần giới thiệu về Lịch trình đơn sản xuất ở chương trước.

Hệ thống sẽ tự động tính toán lại “Đợt quy trình sản xuất” và “Ngày bắt đầu – Ngày kết thúc thay đổi”.

Công thức tính “Công thức đợt quy trình sản xuất” và “Ngày dự tính bắt đầu– Ngày dự tính kết thúc”: giống với việc tạo Đợt quy trình sản xuất cho nhiều máy “Chuyển tới nhiều đợt”

Vui lòng đọc công thức tính toán “Công thức đợt quy trình sản xuất” và “Ngày dự tính bắt đầu– Ngày dự tính kết thúc” tại “Lịch trình đơn sản xuất – Chuyển tới nhiều đợt”

3.8. Đơn IM liên quan đến phân bổ

Tab này cho phép người dùng có thể xem các đơn đặt hàng nội bộ liên quan đến đơn phân bổ.

3.9. Đơn kiểm tra chất lượng SX liên quan

Đến màn hình Chỉnh sửa MO, nhấp vào tab “Đơn kiểm tra chất lượng SX liên quan”, người dùng có thể xem hồ sơ kiểm tra chất lượng liên quan đến đơn sản xuất.

Người dùng có thể tạo đơn kiểm tra chất lượng trong Đợt quy trình sản xuất.

3.10. Tạo đơn xin mua gia công sản xuất từ MO

Đến màn hình Chỉnh sửa MO. Màn hình này có thể tạo ra các đơn hàng gia công dựa trên các máy gia công được chỉ định trong đợt sản xuất.

Bấm vào tab “Đơn xin mua gia công liên quan” >> tạo đơn xin mua gia công cho máy ảo.

Theo ví dụ này, một máy gia công (máy ảo) đã được thiết lập và máy này đã được liên kết với kho gia công ngoài và các nhà cung cấp có liên quan.

Bấm vào nút “Tạo đơn xin mua ngoài”, màn hình chuyển tới “Quản lý đơn xin mua”, tab “Tạo đơn xin mua gia công mới ”.

Hệ thống sẽ mang “Quy trình sản xuất”, “Mã nhà cung cấp”, “Mã đơn sản xuất” từ quy trình sản xuất đến màn hình này. Bấm vào nút “Tìm kiếm”.

Chọn Mã dịch vụ nếu người dùng muốn thay đổi, chọn đơn sản xuất.

Chọn Mã lệnh sản xuất. Nhấn nút “Tạo đơn PO gia công”.

Màn hình sẽ chuyển đến tab “Đơn xin mua phác thảo” sau khi tạo đơn xin mua gia công ngoài. Sau khi tìm kiếm, nhấp vào mã đơn hàng để vào chỉnh sửa.

Trong Hạng mục xin mua, người dùng có thể thấy mã sản phẩm mua hàng là mã dịch vụ và được liên kết với đơn hàng sản xuất để hiển thị nguyên liệu đầu ra thực tế.

3.11. Hồ sơ kho hàng

Màn hình này cho phép người dùng xem các bản ghi xuất nhập kho liên quan đến đơn sản xuất

3.12. Các ràng buộc quy trình sản xuất

Sau khi tạo ràng buộc MO, người dùng có thể chuyển đến màn hình liên quan để truy vấn, vui lòng xem chương 3.3.1 Quy trình/ Công thức sản xuất.

3.13. Thư điện tử liên quan

Các email liên quan có thể được xem trên màn hình này.

3.14. Tin Nhắn

Trong màn hình này, người dùng có thể tạo tin nhắn liên quan và liên kết tới MO này để theo dõi.

3.15. Tập tin liên quan

Trong màn hình này, người dùng có thể tải lên các tệp tin liên quan, như là hình ảnh hoặc tệp văn bản.

3.16. Quy trình chuyển hạng mục

Bảng này hiển thị các bảng hậu cần của đơn sản xuất và có thể được thiết kế theo các định dạng khác nhau và in ra.

3.17. Lưu trình ký xác nhận

Trong màn hình này, người dùng có thể xem quy trình phê duyệt được xác định cho đơn sản xuất này

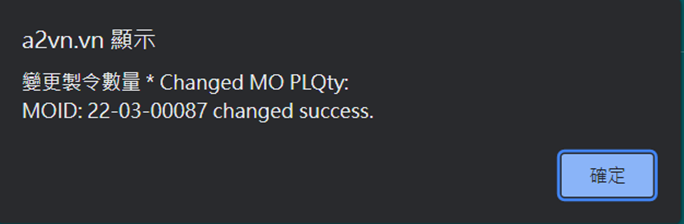

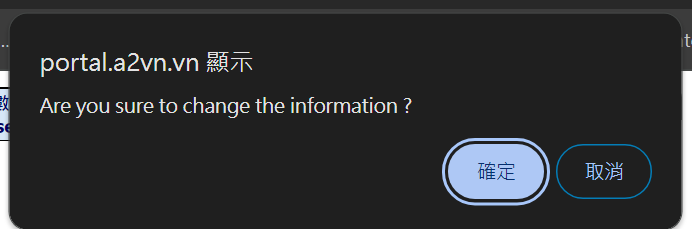

3.18. Thay đổi số lượng sản xuất

Nhấp vào tab “Thay đổi số lượng sản xuất”. Tab này sử dụng để thay đổi số lượng MO. Hệ thống sẽ tính toán lại số lượng của tất cả công thức sản xuất của đơn sản xuất dựa trên điều này. Ghi nhận về số lượng thay đổi có thể được truy vấn trong bản ghi thay đổi tài liệu của đơn sản xuất.

Điền số lượng tại cột “Số lượng thay đổi”, nhấn nút “Thay đổi số lượng MO”.

Lưu ý: Số lượng thay đổi > Số lượng Hoàn thành

3.19. Ghi chép thay đổi đơn từ

Trong màn hình này, người dùng có thể xem các ghi nhận thay đổi của MO này, bản ghi này sẽ ghi lại người thay đổi, thời gian thay đổi và giá trị thay đổi.

3.20. Tập tin phê duyệt liên quan

Trong màn hình này, người dùng có thể xem các ghi nhận đính kèm của biểu mẫu phê duyệt. Nếu cần đính kèm tập tin lên, người dùng cần vào biểu mẫu phê duyệt.

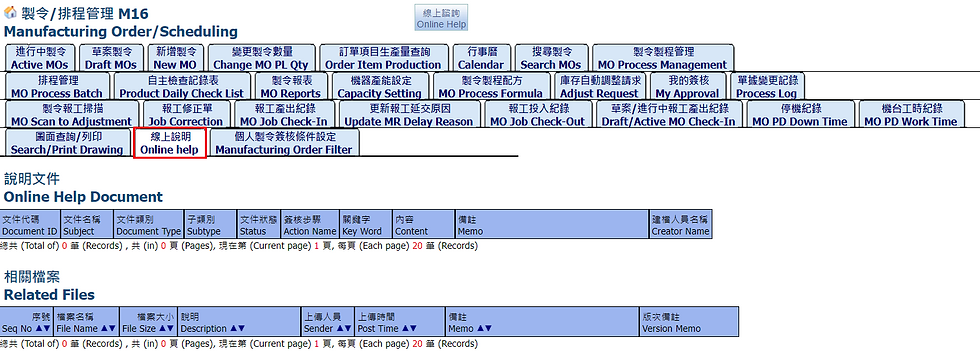

3.21. Hỗ trợ trực tuyến

Trên màn hình này, người dùng có thể xem tài liệu trực tuyến hoặc nội dung hỗ trợ. Nếu cần tải tệp lên, người dùng cần vào trang cài đặt của quy trình phê duyệt.

4. Tạo hồ sơ kho hàng sản xuất

Có một số cách để tạo lệnh phân bổ hoặc điều chỉnh lệnh sản xuất, được chia thành thủ công và tự động. Phương pháp thủ công là thêm trực tiếp trong đơn sản xuất và đợt quy trình sản xuất.

Tạo “Đơn điều chỉnh sản xuất” và “Đơn phân bổ sản xuất” tại đợt quy trình sản xuất. Hoặc tạo “Đơn phân bổ sản xuất” tại Quy trình MO.

4.1. Tạo Đơn phân bổ sản xuất

Mô tả: loại giao dịch này dùng để chuyển mặt hàng từ kho A (kho hiện tại) sang kho B (kho mục tiêu) và liên quan đến thông tin MO (mã đơn sản xuất, stt quy trình, stt đợt quy trình). Chúng ta có nhiều cách để tạo đơn phân bổ sản xuất.

4.1.1. Tạo đơn phân bổ từ Quy trình sản xuất

Tại màn hình đơn sản xuất, di chuyển đến tab Quy trình/ Công thức sản xuất, nhấn nút “Thêm mới phiếu chuyển kho”

Xuất hiện màn hình Thêm đơn chuyển kho thủ công mới. Chọn kho và nhấn lưu lại để tạo đơn phân bổ mới.

Lập kế hoạch tự động: thông tin tự động của đợt quy trình MO được mang vào.

Người dùng có thể sử dụng lệnh tải để tạo nhanh các hạng mục đầu ra hàng loạt cho đơn phân bổ, phù hợp khi điều chỉnh sản xuất đã hoàn thành và cần chuyển sang quy trình tiếp theo.

Chức năng chi tiết và công dụng của từng nút. Người dùng cũng có thể thêm hạng mục từ Thêm sản phẩm mới.

Sau đó, người dùng có thể sửa đổi thông tin số lượng hoặc số lô, hoặc cũng có thể thêm hạng mục phân bổ theo cách thủ công bằng cách nhấn vào nút Thêm sản phẩm mới.

Màn hình sẽ mở trang truy vấn kho hoặc nguyên liệu, sau đó tìm mặt hàng trong kho hoặc mặt hàng có sẵn.

Đơn phân bổ sản xuất cũng có thể tạo từ tab "Máy ca cá nhân" hoặc "Máy theo ca" trong Quản lý giai đoạn sản xuất. Vui lòng tham khảo chương Quản lý giai đoạn sản xuất.

4.1.2. Tạo đơn phân bổ từ Đợt quy trình sản xuất

Đơn phân bổ được tạo bởi đợt quy trình sản xuất tương tự như khi tạo từ quy trình MO. Trong màn hình đơn sản xuất, chuyển đến tab Đợt quy trình sản xuất, nhấn vào nút “Thêm mới đơn phân bổ”.

Để biết thêm về phương thức hoạt động, vui lòng tham khảo chương trước: Tạo đơn phân bổ từ Quy trình sản xuất.

4.1.3. Tạo đơn phân bổ từ đơn điều chỉnh sản xuất

Trong màn hình đơn điều chỉnh sản xuất, người dùng có thể tạo đơn phân bổ sản xuất từ tab “Đơn chuyển kho liên quan”.

Có hai cách:

(1) Tạo nhanh đơn chuyển kho

(2) Tạo đơn chuyển kho - Chỉ định kho

Tạo nhanh đơn chuyển kho

Có một nút chức năng ở phía dưới để nhanh chóng chuyển kho để sang quy trình tiếp theo. Nếu chỉ có một quy trình duy nhất trong đơn sản xuất, hệ thống sẽ nhanh chóng phân bổ sang kho mặt hàng.

Nếu tạo đơn chuyển kho thành công, thông báo sau sẽ xuất hiện.

Người dùng có thể thấy mặt hàng trong kho WIP101 chuyển đến kho đích Hantop.

Nhấn vào “Mã sản phẩm” và kiểm tra kho mặt hàng.

Nhấn vào mã đơn xuất kho HTTO24100004 để xác nhận rằng thông tin do hệ thống tự động đưa vào là chính xác, sau đó có thể ký và đóng đơn.

Nếu có nhiều quy trình cho lệnh sản xuất, hệ thống sẽ quyết định phân bổ nguyên liệu đầu ra về kho của quy trình tiếp theo dựa trên giới hạn quy trình do quy trình sản xuất đặt ra.

Do đó, các ràng buộc quy trình phải được thiết lập trước. Dưới đây là phần giới thiệu ngắn gọn về cách tạo ra các ràng buộc quy trình.

Sau khi tạo, người dùng có thể thấy quy trình MO hiển thị các phần phụ thuộc của từng quy trình.

Tạo đơn chuyển kho - Chỉ định kho

Nếu người dùng muốn chỉ định chuyển kho theo cách thủ công mà không theo thiết lập của nguyên liệu, người dùng có thể sử dụng nút "Tạo đơn chuyển kho - Chỉ định kho" và người dùng cần chọn kho đích theo cách thủ công.

Sau khi phân bổ xong, người dùng có thể thấy kho đích trở thành kho được chỉ định.

4.1.4. Tạo đơn phân bổ từ kho sản phẩm tới kho sản xuất

Mô tả: Đơn phân bổ MO này (cài đặt = MO Release) để chuyển mặt hàng đầu vào (Dựa trên Công thức quy trình MO) từ kho hàng sang kho sản xuất (kho của Quy trình MO).

Để tạo đơn phân bổ sản xuất từ đơn giao hàng, đơn giao hàng này cần liên kết với mã đơn sản xuất.

Để tạo đơn phân bổ sản xuất nhanh chóng, tìm kiếm các nguyên liệu đầu vào liên quan đến lệnh sản xuất và lựa chọn các nguyên liệu đầu vào cần thiết để tạo đơn phân bổ.

Di chuyển tới tab "Tạo đơn phân bổ SX từ kho sản phẩm tới kho SX" để tìm kiếm và chọn hạng mục để tạo đơn.

Sau khi tạo, kiểm tra hồ sơ vận chuyển liên quan của đơn xuất hàng.

Bấm vào mã đơn giao dịch phân bổ và vào để chỉnh sửa số lô hoặc số lượng để đóng giao dịch.

4.1.5. Tạo đơn phân bổ SX từ kho SX tới kho hiện tại

Tab này dùng để tạo đơn phân bổ chuyển hạng mục đầu ra (Công thức sản xuất) từ kho sản xuất đến kho SD. Di chuyển đến tab "Tạo đơn phân bổ SX từ kho SX tới kho hiện tại", nhấn nút “Tạo đơn phân bổ sản xuất”.

Với ví dụ này, kho đơn hàng và kho giao hàng khác nhau nên người dùng có thể phân bổ.

4.2. Tạo đơn điều chỉnh sản xuất

Có nhiều cách để tạo đơn điều chỉnh sản xuất. Dưới đây là phần minh họa cách tạo đơn điều chỉnh sản xuất theo cách thủ công.

Đi đến Đợt quy trình sản xuất và nhấn vào Thêm mới đơn điều chỉnh.

4.2.1. Tạo đơn điều chỉnh từ Đợt quy trình sản xuất

Người dùng có thể điền trọng lượng của mục đầu ra chính và các trọng lượng của mục đầu ra khác rồi sao chép mục đầu ra chính, đây không phải là trường bắt buộc. Sau đó lưu lại để tạo đơn điều chỉnh sản xuất.

Sau khi hoàn thành, màn hình đơn điều chỉnh sản xuất mới sẽ được mở ra. Người dùng có thể thay đổi Ngày sản xuất tại phần đầu đơn

Trong trang Hạng mục điều chỉnh, người dùng có thể thấy số lượng điều chỉnh được tự động đưa vào theo số lượng chưa sản xuất của đơn sản xuất

Người dùng có thể thay đổi số lượng điều chỉnh theo cách thủ công, điền số lượng và lưu lại

Nhấp vào "Cập nhật số lượng điều chỉnh" để tự động tính toán số lượng điều chỉnh đầu vào

Sau khi được xác nhận, người dùng có thể nhấn vào nút Ký duyệt nhanh để ký đóng đơn

Nếu mục trong Dự định hạng mục sản xuất bị xóa, người dùng có thể nhấp vào "Tự động xuất nhập kho theo đợt” để tải mục tự động.

Nhấp vào "Cập nhật số lượng điều chỉnh" để tự động tính toán số lượng điều chỉnh đầu vào

Người dùng có thể thêm các mục điều chỉnh theo cách thủ công, nhấp vào "Thêm sản phẩm mới"

Chọn hạng mục và nhấp vào “Chuyển hàng đã chọn”

4.2.2. Tạo đơn điều chỉnh từ Đợt quy trình sản xuất - Quét và tạo giao dịch

Trên màn hình này, người dùng có thể quét số lô và tự động tạo đơn sản xuất để đạt được sự thuận tiện theo thời gian thực.

Màn hình Đợt quy trình sản xuất, nhấn vào Quét và tạo giao dịch

1: Tự động đóng đơn: hệ thống tự động đóng đơn điều chỉnh sản xuất sau khi tạo đơn, nếu sản phẩm kiểm tra có đủ tồn kho

2: Số lượng đầu ra: đưa vào dựa trên số lượng sản xuất còn lại theo kế hoạch hiện tại

3: Số lô: có thể nhập thủ công hoặc quét trên mã vạch

Bấm vào nút Tạo đơn điều chỉnh sản xuất

Hệ thống sẽ tự động tạo đơn điều chỉnh sản xuất

Đối với các hoạt động tiếp theo, vui lòng tham khảo các hướng dẫn trước đó.

4.2.3. Tạo đơn điều chỉnh sản xuất từ màn hình ca làm việc

Đơn điều chỉnh sản xuất cũng có thể được tạo từ màn hình Quản lý giai đoạn sản xuất-Máy ca cá nhân hoặc Máy theo ca. Vui lòng tham khảo chương Quản lý giai đoạn sản xuất.

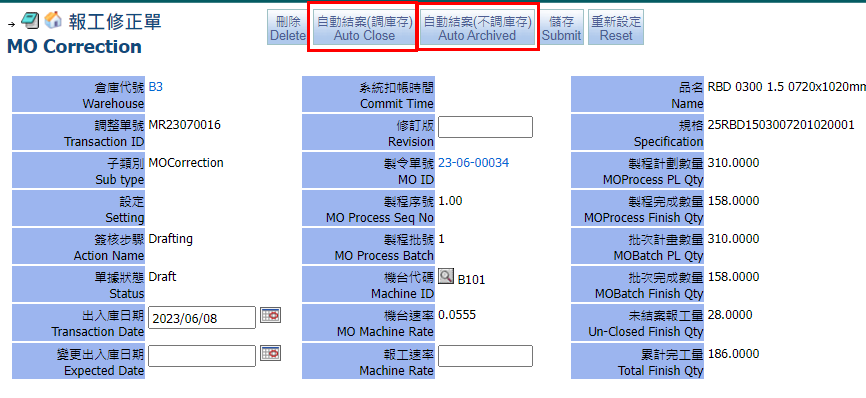

4.3. Thêm đơn điều chỉnh báo cáo công việc

Mô tả: loại giao dịch này dùng để điều chỉnh số lượng kết thúc trong mỗi đợt sản xuất

Khi đơn điều chỉnh sản xuất đã bị đóng và việc sửa đổi không thể thực hiện, khi đó đơn điều chỉnh báo cáo công việc có thể được sử dụng để sửa đổi số lượng báo cáo công việc.

Đơn điều chỉnh báo cáo công việc có thể được tính hàng tồn kho hoặc không được tính hàng tồn kho, cả hai đều sẽ được ghi lại.

Mở màn hình Đơn điều chỉnh sản xuất và chọn Đơn điều chỉnh báo cáo công việc liên quan

Nhấn vào nút Thêm đơn điều chỉnh báo cáo công việc

Điền vào Số lượng điều chỉnh, tính đơn vị trọng lượng hoặc trọng lượng tịnh rồi nhấn Lưu lại để lưu

Ký để đóng hoặc lưu trữ để sửa MO

Ở trên cùng, người dùng có thể chọn Ký duyệt tự động để tính hàng tồn kho hoặc Ký duyệt lưu trữ để không tính hàng tồn kho.

5. Thay đổi số lượng sản xuất

Trong màn hình này, người dùng có thể tìm kiếm quy trình sản xuất và chọn số lượng đơn hàng sản xuất cần thay đổi tại quy trình cụ thể. Vì đơn hàng sản xuất có thể có nhiều quy trình nên cần phải xem xét trạng thái sản xuất của từng quy trình. Nếu trạng thái quy trình bị đóng, nó sẽ không được hiển thị. Nếu đơn sản xuất đã đóng, nó sẽ không được hiển thị. Nếu quy trình chưa đóng, người dùng có thể nhập số lượng thay đổi đơn hàng sản xuất. Số lượng thay đổi đã nhập phải lớn hơn số lượng đã hoàn thành của mỗi quy trình. Sau khi thay đổi, hệ thống sẽ thay đổi số lượng của tất cả các quy trình và công thức. Chức năng của sự thay đổi này tương tự như việc thay đổi số lượng đặt hàng sản xuất trong chỉnh sửa đơn hàng sản xuất. Vui lòng tham khảo hướng dẫn ở chương Chỉnh sửa đơn sản xuất.

Vào màn hình Ghi chép thay đổi đơn từ trong đơn sản xuất để xem bản ghi thay đổi số lượng

6. Sản xuất hạng mục đơn hàng

Ở màn hình này, người dùng có thể tìm kiếm các hồ sơ sản xuất liên quan đến đơn hàng.

Nhấn vào màn hình Sản xuất hạng mục đơn hàng

6.1. Mục tìm kiếm đơn hàng

Người dùng có thể nhập ngày đơn hàng để kiểm tra số lượng sản xuất đơn hàng

Bấm vào chi tiết để mở màn hình Chi tiết đơn hàng.

Màn hình Chi tiết đơn hàng sẽ mở ra

6.1.1. Sơ đồ cây công thức (theo vật liệu)

Màn hình này hiển thị sơ đồ cây công thức quy trình theo mã vật liệu

Nếu người dùng không thể xem nó, hãy nhấn vào nút Tạo lại sơ đồ cây

6.1.2. Sản phẩm tồn kho

Người dùng có thể xem tồn kho nguyên vật liệu của hạng mục đơn đặt hàng sản xuất, được hiển thị theo các nguồn tồn kho khác nhau

Sản phẩm tồn kho: Màn hình này hiển thị hàng tồn kho từng kho theo số lô/vị trí/đơn vị trọng lượng

Tìm kiếm hạng mục nhập kho: Màn hình được dùng để tìm kiếm các giao dịch liên quan đến hạng mục nhập kho, người dùng cũng có thể theo dõi đơn nguồn nhập kho liên quan đến hàng tồn kho này.

Đơn sản xuất liên quan đến chi tiết hàng tồn kho: Màn hình này hiển thị đơn sản xuất liên quan đến chi tiết hàng tồn kho.

6.1.3. Phân loại sản phẩm tồn kho

Trong màn hình này, người dùng có thể xem tồn kho nguyên liệu liên quan của hạng mục đặt hàng, được hiển thị theo các nguồn tồn kho khác nhau.

Phân loại sản phẩm tồn kho: Tồn kho cho từng mặt hàng con (mặt hàng con: vui lòng tham khảo phần Sơ đồ cây công thức (theo vật liệu). Nhóm theo mặt hàng con, kho hàng, Số dư)

Màn hình này cho phép người dùng tìm kiếm kho nguyên liệu liên quan đến mã nguyên liệu đặt hàng, chẳng hạn như tìm kiếm kho nguyên liệu đang dở dang. Kết quả tìm kiếm sẽ hiển thị ở trên cùng dựa trên tổng lượng nguyên liệu tồn kho trong mỗi kho.

Phân loại sản phẩm tồn kho theo MO: Tồn kho cho từng mặt hàng con (mặt hàng con: vui lòng tham khảo phần Sơ đồ cây công thức (theo vật liệu), nhưng giao dịch đã được liên kết với đơn sản xuất và số thứ tự quy trình. Nhóm theo mặt hàng con, kho hàng, Số dư)

Tại màn hình này, người dùng có thể xem mã đơn sản xuất liên quan đến hàng tồn kho

6.1.4. Đơn đặt hàng sản xuất liên quan

Tại màn hình này, người dùng có thể xem các đơn hàng sản xuất liên quan của các mặt hàng, bao gồm cả đơn hàng sản xuất và đơn hàng đóng gói.

Đơn đặt hàng sản xuất liên quan: Tại mục này, người dùng có thể xem thông tin đơn đặt hàng và đơn hàng sản xuất liên quan.

Đơn chờ ký duyệt: Tại đây người dùng có thể ký tất cả các đơn hàng sản xuất liên quan.

Đợt quy trình sản xuất: Mục này hiển thị các đợt quy trình sản xuất của tất cả các đơn sản xuất liên quan đến đơn hàng

Chi tiết đơn đặt hàng sản xuất liên quan: Mục này hiển thị quy trình sản xuất của tất cả các đơn sản xuất liên quan đến đơn hàng

Quy trình đặt hàng sản xuất liên quan: Mục này hiển thị công thức quy trình sản xuất của tất cả các đơn hàng liên quan đến quy trình sản xuất

6.1.5. Hồ sơ mua hàng liên quan

Màn hình này hiển thị hồ sơ mua hàng liên quan đến đơn hàng, đơn sản xuất.

Lập hồ sơ mua sắm liên quan: Mục này liên quan đến hồ sơ mua hàng được tạo ra theo yêu cầu nguyên liệu đầu vào

Đơn xin mua liên quan: Mục này đề cập đến hồ sơ đơn xin mua được tạo bởi quy trình gia công ngoài trong đơn hàng sản xuất

6.2. Tìm kiếm đơn hàng SX liên quan

Màn hình này có thể tìm kiếm dựa trên đơn hàng và liệt kê chi tiết các đơn hàng sản xuất liên quan, bao gồm đơn hàng sản xuất và đơn hàng đóng gói.

7. Lập kế hoạch nguồn lực sản xuất (MRP II)

7.1. Giới thiệu về MRPII

MRPII là một chức năng của việc lập kế hoạch sản xuất. Dựa trên số lượng đầu vào và tính toán số lượng đó cần bao nhiêu thời gian (ngày) để hoàn thành việc sản xuất số lượng đầu vào kể từ ngày bắt đầu + thời gian cần hoàn thành (ngày) = ngày kết thúc. Ví dụ: số lượng yêu cầu sản xuất là 100.000 chiếc, tốc độ máy có thể sản xuất 50 chiếc/phút, thời gian hoàn thành = 100.000/50 = 2000 phút.

Ngoài ra, còn một định nghĩa nữa về thời gian máy có thể chạy. Ví dụ: một ngày máy chỉ hoạt động được 8 giờ (480 phút). Giả sử thời gian cần hoàn thành là 2.000 (phút) và máy chỉ có thể hoạt động 480 phút mỗi ngày, tương ứng với số ngày cần thiết là 2.000/480 ~ 4,1667 ngày để hoàn thành 100.000 chiếc với tốc độ máy có thể sản xuất 50 chiếc/phút.

Nếu thời gian bắt đầu là 08:00:00 ngày 01/04/2023 thì thời gian hoàn thành dự kiến là 09:20:00 ngày 05/04/2023

Ví dụ: một ngày máy chỉ được sử dụng 8 giờ (480 phút), định nghĩa này là công suất máy

Công suất máy: hiển thị ở phần Tổ hợp máy/Thiết bị trong Linh kiện máy móc

Sau đây sẽ lấy phần giới thiệu Tổ hợp máy làm ví dụ.

7.2. Thêm công suất máy

Để chỉnh sửa công suất máy, người dùng cần vào màn hình quản lý vật liệu.

Đi tới Basic >> chọn Vật liệu

Tại màn hình Linh kiện máy móc > Nhấn vào Tổ hợp máy/Thiết bị, nhấn nút Tìm kiếm để hiển thị thông tin:

Trong màn hình này, người dùng có thể thay đổi công suất máy và kiểm tra ngày máy sẵn dùng.

Nếu người dùng cần tạo các công suất máy hàng ngày khác nhau, trước tiên người dùng có thể chỉnh sửa ca, Số công nhân /máy của mỗi ca và Số phút mỗi ca.

Công suất máy hàng ngày có thể được thêm vào trong màn hình chỉnh sửa máy. Nếu công suất máy hàng ngày không được thiết lập thì công suất máy một đầu sẽ là công suất máy chính.

Chỉnh sửa xong nhấn vào Tạo công suất máy

Sau khi tạo xong, người dùng có thể xem công suất máy = Số phút mỗi ca * Số lượng máy phụ * Số ca

Mô tả các trường liên quan đến công suất máy

+Ngày lên kế hoạch: Phạm vi ngày để quyết định bao nhiêu ngày cho Công suất từ ngày nào đến ngày nào

+Loại lịch trình

-Hàng tuần: liên tục tạo ra Công suất máy

-Hai tuần một lần: Tạo công suất máy 2 tuần một lần: một tuần tạo, một tuần khác không tạo.

+Số phút mỗi ca: Giá trị mặc định được lấy từ phần đầu đơn của Tổ hợp máy, người dùng có thể điều chỉnh. Tức là máy có thể hoạt động được bao nhiêu phút trong một ca làm việc

+Số lượng máy phụ: Giá trị mặc định được lấy từ phần đầu đơn của Tổ hợp máy, người dùng có thể điều chỉnh nó. Nó có nghĩa là máy có thể sản xuất được bao nhiêu công suất. Thông thường nếu người dùng có 3 máy như “A-12” thì giá trị này sẽ là 3

+Số ca: Giá trị mặc định được lấy từ phần đầu đơn của Tổ hợp máy, người dùng có thể điều chỉnh nó. Tức là máy chạy bao nhiêu ca

Thứ 2 : là ngày mà người dùng muốn tạo công suất

Thứ 3 : là ngày mà người dùng muốn tạo công suất

Thứ 4 : là ngày mà người dùng muốn tạo công suất

Thứ 5 : là ngày mà người dùng muốn tạo công suất

Thứ 6 : là ngày mà người dùng muốn tạo công suất

Thứ 7 : là ngày mà người dùng muốn tạo công suất

Chủ nhật : là ngày mà người dùng muốn tạo công suất

7.3. Xem lịch sản xuất

Lịch máy chủ yếu hiển thị lịch sản xuất hàng ngày và công suất còn lại ở dạng lịch.

Tổng: Công suất máy của ngày, còn lại: Công suất máy còn lại chưa sử dụng hết

Công việc: Đợt quy trình sản xuất đang hoạt động

Máy móc: Số lượng máy trong đợt quy trình sản xuất

Tổng: Tổng công suất máy (phút)

Đã sử dụng: Công suất máy đã sử dụng

Còn lại: Công suất máy còn lại

7.4. Đợt quy trình Active/Online

Màn hình này hiển thị các đợt quy trình sản xuất ở trạng thái Active hoặc Online.

Nút Cập nhật ngày hoàn thành kế hoạch: sắp xếp lại công việc, ngày bắt đầu và ngày kết thúc kế hoạch dựa trên ngày bắt đầu (người dùng chọn) và thứ tự công việc ưu tiên

Nút Thay đổi mức độ ưu tiên và tính toán lại: cho phép chỉnh sửa thứ tự ưu tiên của các công việc đang chạy, sau đó sắp xếp lại thứ tự chạy theo mức độ ưu tiên đó

Màn hình này hiển thị các đợt quy trình sản xuất ở trạng thái Draft hoặc Hold.

Màn hình này hiển thị tất cả các đợt quy trình sản xuất

7.7. Tạo tỷ lệ máy

Tỷ lệ máy có thể được chỉnh sửa trên màn hình Tổ hợp máy

Đơn vị tỷ lệ máy có thể được chọn, các tùy chọn đơn vị được chia thành Kg hoặc loại khác (Unit) và phép tính được chia thành mỗi phút hoặc giờ

Trong quy trình cơ bản nguyên liệu được đưa vào theo định mức cơ bản do máy đặt ra và đưa vào các máy có sẵn để thực hiện quá trình sản xuất. Tiến độ thực tế được tính toán dựa trên việc lựa chọn máy có sẵn và dự kiến ngày hoàn thành.

8. Lịch

Vào màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào Lịch

Màn hình này hiển thị lịch trình hàng ngày và tổng công suất còn lại ở dạng lịch.

Lên lịch cho máy chạy:

Công việc: Đợt quy trình sản xuất đang hoạt động

Máy móc: Số lượng máy trong đợt quy trình sản xuất

Tổng: Tổng công suất máy (phút)

Đã sử dụng: Công suất máy đã sử dụng

Còn lại: Công suất máy còn lại

9. Tìm kiếm lệnh SX

Vào màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào Tìm kiếm lệnh SX

Màn hình này dùng để tìm kiếm tất cả các đơn sản xuất ở tất cả các trạng thái và có thể được tìm kiếm theo các điều kiện tìm kiếm khác nhau.

10. Quy trình SX

Vào màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào Quy trình SX

Màn hình này có thể tìm kiếm tất cả các quy trình sản xuất

10.1. Tìm kiếm quy trình SX (theo loại quy trình)

10.2. Tìm kiếm quy trình SX

Màn hình này có thể tìm kiếm các quy trình sản xuất dựa trên các điều kiện tìm kiếm khác nhau.

10.3. Yêu cầu đóng quy trình SX

Đóng quy trình sản xuất dựa trên cài đặt trong Đơn phân bổ sản xuất có chọn Tự động đóng đơn

Yêu cầu này kiểm tra yêu cầu về một quy trình cần được hoàn thành dựa trên lệnh phân bổ quy trình sản xuất.

Sau khi lựa chọn quy trình cần đóng, hệ thống sẽ đóng quy trình sản xuất và các đợt sản xuất liên quan

11. Đợt quy trình SX

Màn hình này có thể tìm kiếm tất cả các đợt quy trình sản xuất và có thể thêm các đợt sản xuất mới

Màn hình này cho phép người dùng truy vấn các đợt sản xuất bản nháp, đang hoạt động và trực tuyến, cũng như truy vấn chi tiết các đợt sản xuất

Tình trạng sản xuất hiện tại có thể được truy vấn

Màn hình này có thể truy vấn các đợt sản xuất đang bị tạm ngừng.

Màn hình này cho phép người dùng tìm kiếm các đơn sản xuất cần lên lịch. Để biết cách lên lịch, vui lòng tham khảo phần Lịch trình đơn sản xuất ở chương trước.

Hiển thị các đơn sản xuất trong kết quả tìm kiếm hiện chưa được lên lịch

Sự sắp xếp có thể được hiển thị trên máy theo quy trình sản xuất và lịch trình có thể được tạo sau khi điền tỷ lệ hoặc số lượng.

Lịch trình đã tạo sẽ được hiển thị trong đơn sản xuất đã lên lịch sản xuất hôm nay

Nếu muốn xóa có thể nhấn vào chi tiết đợt sản xuất để xóa.

Màn hình này cho phép người dùng tìm kiếm các đơn sản xuất cần lên lịch dựa trên đơn hàng, bao gồm các đơn sản xuất và đơn đóng gói có liên quan. Để biết phương pháp lên lịch trình, vui lòng tham khảo phần Lịch trình đơn sản xuất ở chương trước.

Tạo đợt quy trình sản xuất cho đơn sản xuất liên kết với đơn đặt hàng: Quy tắc và Công thức: Vui lòng tham khảo phần Lịch trình đơn sản xuất - Chuyển đến nhiều lô

Màn hình này có thể truy vấn tất cả các đợt quy trình sản xuất và tạo đơn phân bổ khuôn

Người dùng có thể truy vấn các đợt quy trình sản xuất cần đóng và đóng sau khi chọn đợt quy trình đó.

Yêu cầu này kiểm tra yêu cầu về một quy trình cần được hoàn thành dựa trên lệnh phân bổ quy trình sản xuất.

Sau khi lựa chọn quy trình cần đóng, hệ thống sẽ đóng quy trình sản xuất và các đợt sản xuất liên quan

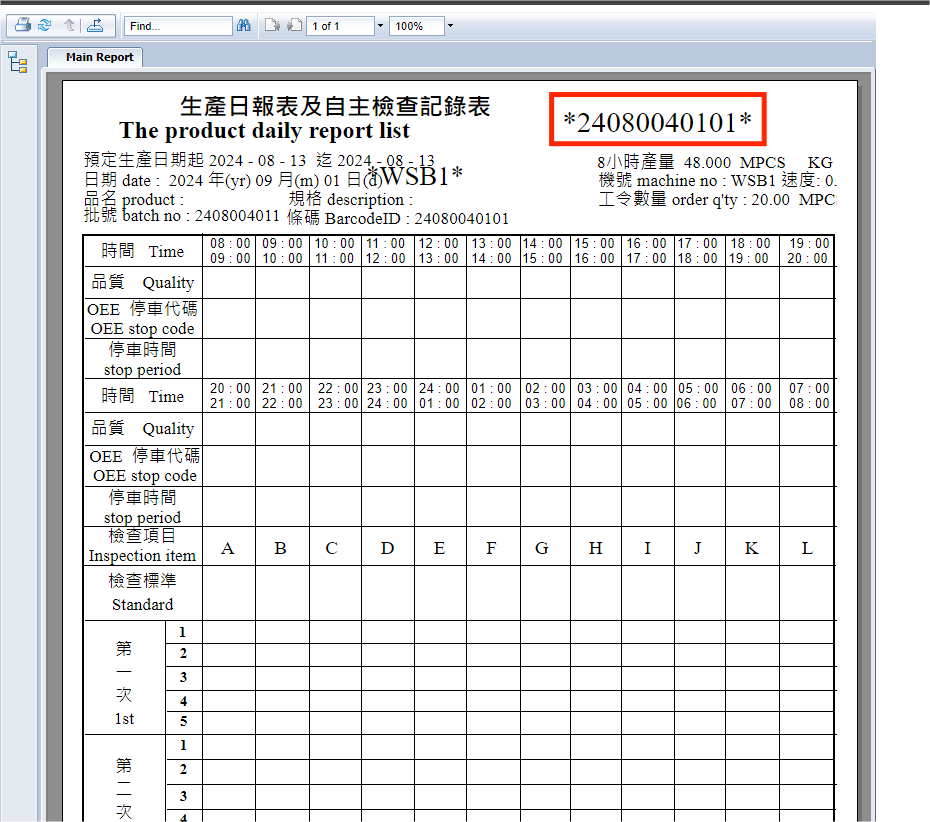

12. Danh sách kiểm tra sản phẩm hàng ngày

Người dùng có thể in danh sách kiểm tra các sản phẩm để kiểm tra xem sản phẩm có vấn đề liên quan hay không.

12.1. Tìm kiếm đợt quy trình sản xuất chưa đóng

Màn hình này hiển thị các đợt quy trình đang mở. Sau khi chọn đơn hàng sản xuất cần kiểm tra, nhấp vào Lưu

Màn hình tự động chuyển sang tab Kết quả tìm kiếm, chọn đơn sản xuất người dùng cần in rồi Lưu lại

Sau khi người dùng có thể chọn in ở hai định dạng

12.2. Báo cáo danh sách kiểm tra sản phẩm hàng ngày

Người dùng có thể in theo báo cáo đã thiết kế, in ra và điền vào mẫu danh sách kiểm tra

12.3. Chi tiết Danh sách kiểm tra sản phẩm hàng ngày

Người dùng có thể sử dụng danh sách kiểm tra để in và người dùng có thể điền vào danh sách kiểm tra sau khi in.

12.4. Kết quả tìm kiếm

Để biết chi tiết, vui lòng xem Tìm kiếm đợt quy trình sản xuất chưa đóng

13. Báo cáo MO

Sau đây giới thiệu các báo cáo liên quan đến đơn sản xuất

13.1. In lệnh SX

Màn hình này dùng để in toàn bộ các đơn sản xuất và xuất file báo cáo để in.

Hiển thị tổng số trang 1~207

13.2. Bảng thống kê sản xuất theo kỳ (theo kho, máy)

Màn hình này có thể in bảng thống kê sản xuất trong khoảng thời gian được chỉ định và có thể xuất tệp báo cáo để in.

Nhập ngày sản xuất >Tìm kiếm

13.3. Lịch sản xuất định kỳ (theo kho, máy)

Màn hình này dùng để in chi tiết sản xuất trong một khoảng thời gian nhất định và xuất file báo cáo để in.

Điền Ngày sản xuất để tìm kiếm

13.4. Báo cáo Hiệu suất thiết bị tổng thể

Màn hình này có thể in Báo cáo hiệu suất thiết bị tổng thể, bao gồm số lượng hoàn thành, giờ làm việc, tỷ lệ sử dụng, v.v. và có thể xuất tệp báo cáo để in.

Điền ngày kế hoạch để tìm kiếm

14. Thiết lập công suất máy

Đến màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào Thiết lập công suất máy

Phương pháp thiết lập của màn hình này giống như cách Lập kế hoạch nguồn lực sản xuất (MRP II) được giới thiệu ở chương trước. Người dùng có thể tham khảo mô tả trước đó. Tại đây, người dùng có thể thiết lập việc tạo công suất cho nhiều máy.

Đây là thao tác thiết lập đơn giản, chọn máy và điền các giá trị cài đặt, sau đó nhấp nút Tạo công suất máy:

+ Chọn ngày lên kế hoạch và loại lịch trình

+ Điền thông tin tại Số phút mỗi ca, Số lượng máy phụ và Số ca

Công suất máy có thể xem trên máy, nhấn vào mã máy để kiểm tra

15. Công thức quy trình sản xuất

Màn hình này có thể truy vấn tất cả các công thức quy trình sản xuất của các đơn sản xuất

16. Tự động tạo điều chỉnh

Chức năng của màn hình này tương tự như phần Tự động đóng quy trình SX đã giới thiệu ở chương trước. Trong đơn điều chỉnh sản xuất hoặc đơn phân bổ sản xuất, người phụ trách có thể kiểm tra xem hàng tồn kho có được điều chỉnh tự động hay không. Khi tài liệu không thể đóng được do không đủ hàng tồn kho, người phụ trách có thể đóng hồ sơ theo đợt dựa trên hồ sơ đã được kiểm tra điều chỉnh tự động.

Đến màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào Tự động tạo điều chỉnh

16.1. Tự động tạo điều chỉnh

Chứng từ nguồn là đơn điều chỉnh sản xuất. Đơn điều chỉnh sản xuất có chọn Tự động điều chỉnh.

Người dùng chọn đơn cần điều chỉnh và ấn Lưu lại

Tại màn hình Tự động tạo điều chỉnh, khi người dùng chọn đơn điều chỉnh sản xuất còn thiếu tồn kho và nhấn vào nút Lưu lại, hệ thống sẽ tự động tạo đơn điều chỉnh để bổ sung hàng tồn kho, khi đó người dùng có thể ký đóng hồ sơ.

16.2. Tự động tạo điều chỉnh (Đơn phân bổ sản xuất)

Chứng từ nguồn là Đơn phân bổ sản xuất. Đơn phân bổ sản xuất có chọn Tự động tạo đơn điều chỉnh. Người dùng chọn đơn cần điều chỉnh và ấn Lưu lại

Tại màn hình Tự động tạo điều chỉnh (Đơn phân bổ sản xuất), khi người dùng chọn đơn phân bổ sản xuất còn thiếu tồn kho và nhấn vào nút Lưu lại, hệ thống sẽ tự động tạo đơn điều chỉnh để bổ sung hàng tồn kho, khi đó người dùng có thể ký đóng hồ sơ.

16.3. Tìm kiếm đơn tự động điều chỉnh

Màn hình này cho phép người dùng tìm kiếm các đơn điều chỉnh được hệ thống tự động tạo ra để bổ sung hàng tồn kho.

17. Tìm kiếm trình ký duyệt

Màn hình này có thể được sử dụng để phê duyệt hàng loạt đơn sản xuất

18. Ghi chép thay đổi đơn từ

Màn hình này sẽ ghi lại hồ sơ thay đổi liên quan đến đơn sản xuất

19. Đơn điều chỉnh báo cáo công việc

Đến màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào Đơn điều chỉnh báo cáo công việc để tìm kiếm các đơn điều chỉnh báo cáo công việc

19.1. Đơn điều chỉnh báo cáo công việc phác thảo/ hoạt động

Màn hình này dùng để truy vấn Đơn điều chỉnh báo cáo công việc ở trạng thái phác thảo hoặc hoạt động, đồng thời tại đây còn có chức năng tự động ký duyệt để ký duyệt lưu trữ hồ sơ (không bao gồm hàng tồn kho)

Chọn đơn rồi nhấn nút Ký duyệt lưu trữ >> Hệ thống sẽ tự động phê duyệt giao dịch này đến trạng thái lưu trữ (Archived)

19.2. Tìm kiếm đơn điều chỉnh báo cáo công việc

Màn hình này dùng để tìm kiếm tất cả các đơn điều chỉnh báo cáo công việc của đơn sản xuất

20. Mục đăng ký công việc sản xuất

Đến màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào Mục đăng ký công việc sản xuất:

Trong màn hình này, người dùng có thể tìm kiếm các hạng mục đầu ra trong đơn điều chỉnh sản xuất và có thể sao chép các hạng mục này sang đơn điều chỉnh mới.

Sau khi sao chép xong, màn hình sẽ chuyển sang Đơn điều chỉnh sản xuất phác thảo/ hoạt động

21. Cập nhật lý do chậm trễ điều chỉnh

Màn hình này cho phép người dùng tìm kiếm các đơn điều chỉnh sản xuất hoặc đơn điều chỉnh báo cáo công việc và cập nhật lý do chậm trễ điều chỉnh.

Hệ thống tính toán các đơn sản xuất bị trì hoãn dựa trên ngày hoàn thành dự kiến của quy trình sản xuất và ngày báo cáo công việc.

Vào màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào Cập nhật lý do chậm trễ điều chỉnh

Chọn Lý do trì hoãn, chọn giao dịch, rồi nhấn nút Lưu để cập nhật lý do chậm trễ điều chỉnh

22. Mục tiêu thụ sản xuất

Màn hình này cho phép người dùng truy vấn hạng mục đầu vào cho các đơn điều chỉnh sản xuất.

Tìm kiếm tất cả đơn điều chỉnh sản xuất và kết quả được nhóm theo mã kho, mã giao dịch, số lượng xuất kho

23. Đơn điều chỉnh sản xuất phác thảo/ hoạt động

Đến màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào Đơn điều chỉnh sản xuất phác thảo/ hoạt động

Màn hình này cho phép người dùng tìm kiếm các đơn điều chỉnh sản xuất ở trạng thái phác thảo hoặc hoạt động và người dùng cũng có thể chỉnh sửa những đơn này.

Nút Xóa kế hoạch chi tiết: Người dùng có thể chọn giao dịch, nhấn nút Xóa kế hoạch chi tiết. Khi đó, hệ thống sẽ xóa đơn điều chỉnh sản xuất được chọn

24. Thời hạn ngừng sản xuất

Màn hình này cho phép người dùng xem thời gian ngừng hoạt động của máy và lý do ngừng hoạt động.

Người dùng có thể vào Đợt quy trình sản xuất để tạo bản ghi, người dùng có thể chọn lý do sau đó tạo bản ghi. Người dùng nhấp vào mã đơn sản xuất để mở Đợt quy trình sản xuất

Tại màn hình Đợt quy trình sản xuất, nhấp vào chi tiết

Khi ngừng sản xuất xong người dùng cần chọn lý do tương tự để cập nhật thời gian kết thúc.

Người dùng có thể sử dụng thao tác quét mã vạch để tạo đơn ngừng sản xuất. Sau khi nhập lý do, hệ thống sẽ đưa ra thời gian bắt đầu.

Hệ thống sẽ tính toán thời gian kết thúc và số phút ngừng sản xuất.

25. Thời gian sản xuất

Màn hình này cho phép người dùng truy vấn thời gian sản xuất, bao gồm cả giờ làm việc và giờ tăng ca.

Vào màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào Thời gian sản xuất để điền thời gian làm việc và tăng ca của máy.

Người dùng điền thời gian và nhấn Lưu

26. In bản vẽ

Đến màn hình Quản lý Lệnh sản xuất/Lập kế hoạch quản lý, nhấn vào In bản vẽ

Màn hình này cho phép người dùng truy vấn các bản vẽ và bản in của quy trình sản xuất.

26.1. Tìm kiếm bản vẽ

Màn hình này dùng để tìm kiếm bản vẽ quy trình sản xuất

26.2. In bản vẽ

Màn hình này dùng để in các bản vẽ quy trình sản xuất và có thể xuất file báo cáo để in

27. Thuyết minh

Trên màn hình này, người dùng có thể xem tài liệu trực tuyến hoặc nội dung trợ giúp. Nếu cần tải tệp lên, người dùng cần vào trang cài đặt của quy trình phê duyệt.

28. Bộ lọc sản xuất của tôi

Màn hình này có thể thiết lập mẫu phê duyệt đơn hàng cá nhân có liên quan

Trước tiên, thêm các mục vào cài đặt cá nhân, chọn Loại quy trình, sau đó nhấp vào Thêm mới

Ví dụ: Loại quy trình = General có nghĩa là loại hình sản xuất của đơn hàng là sản xuất chung.

Trong Bộ lọc sản xuất của tôi, đánh dấu vào Loại trừ, đơn hàng sản xuất loại General sẽ không hiển thị trong màn hình Phê duyệt cá nhân

Hết.